Все мы с чего-то начинаем. Я начал со сбора первого компьютера из кучи хлама. Было два стареньких компьютера, пара других девайсов и корпус стандарта mini ATX. Тут было важно просто собрать его, разобраться, что к чему, проверить комплектующие и, в конце концов, просто привести все в рабочее состояние. Собрал — заработало. Дальше последовал апгрейд, долгий выбор комплектующих, сотни прочитанных статей на Overclockers.ru и Modding.ru. Уже все кажется не таким сложным и хочется чего-то большего. Тут пришел ко мне разгон и моддинг. В процессе начинаешь задумываться о хорошем охлаждении и оригинальности корпуса. Потом следуют долгие переделывания одного и того же корпуса, стандартного ATX. Пережил он 4 полные модификации.

И снова пришел к нам апгрейд. А с ним и новый корпус — настоящий сервер формата Big Tower, но времен 486 процессора AT-стандарта. Нет ничего невозможного, и старый AT-ишник превращается в достойный Black Big Tower с продуманным охлаждением и с продуманным «моддингом». Вот вроде все сделал: все разогнал и все замодил, а руки чешутся и хотят работы. Покупать новый корпус не очень-то и охота, надо что-то большее, то, что будет уникально! Решено делать корпус «с нуля»…

Проектирование и выбор материалов

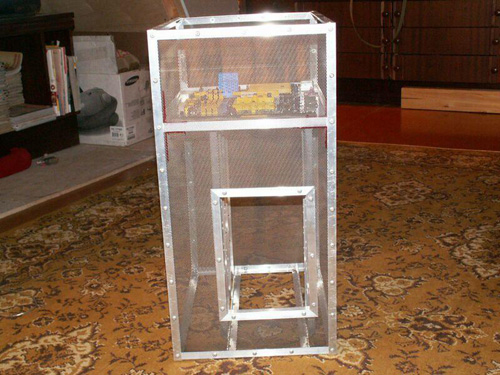

Требования к будущему кейсу были серьезные: максимально возможное охлаждение (на тот момент еще воздушное), простой и быстрый доступ к внутренностям, простота конструкции (все-таки первый custom-проект) и, конечно, оригинальный внешний вид. Для каркаса прекрасно подходил алюминиевый уголок 15мм. Во-первых, не высокая цена, во-вторых, легкость и простата обработки. Стенки, конечно, будут выполнены из оргстекла (плекса): отпадает необходимость вырезать окна и снова не маловажную роль играет простота обработки (мы не ищем сложных путей =)). Переднюю и заднюю стенку я решил обтянуть сеткой (радиаторная авто сетка).

Материнскую плату решено было положить горизонтально, чтобы открыть ее 100% обзор, отделить воздушное пространство и продувать воздух через всю ее площадь. CD-приводы, винчестеры, блок питания и прочие девайсы будут располагаться под материнской платой. Общие размеры получились немалые: 30х40х60 см. К моему великому сожалению я не владею 3D-Max-ом и мне пришлось все проектировать в голове и на бумаге (к завершению проекта я понял, что надо все же изучить эту полезную программу). Детальное проектирование с соблюдением всех размеров до миллиметра избавит вас от мелких несостыковок деталей, что приносят много проблем.

Покупка материалов и выбор инструмента

Алюминиевый уголок я нашел в строй материалах, продается планками по 2 м, цена 27 руб. Изначально я приобрел 6 штук, но потом пришлось докупать еще две.

Оргстекло у нас возит одна фирма по техническим материалам. Я купил обрезок (1х1 м) красного 5 мм плекса, плюс такой же обрезок прозрачного, для днища и платформы материнской платы.

В соседнем магазине я нашел металлическую сетку с ячейками 3 мм, размером 1х1,5 м по цене 230 руб. Вообще, сетка бывает с ячейками размером от 3 мм до 15 мм. Каркас крепим заклепками 4х6 и 4х8, а сам заклепочник стоит всего 110 руб. Краска для каркаса была приобретена черная матовая, 2 баллона. Из инструментов берем следующее: дрель, болгарку, ножовку по металлу, заклепочник, ножницы по металлу, отвертки и прочие мелочи.

Работа над каркасом

Конструкция достаточно простая и стыки получаются несложные. Две планки запиливаем под угол 45 градусов (как в любых фото рамках) и крепим их к прямой третьей планке — получаем готовый угол.

Основа готова, теперь надо продумать последовательность крепления внутренних стоек, чтобы не потерять доступ ко всем частям конструкции. Дабы избежать ошибок, я, сперва, собирал все на обычных винтах и только потом крепил заклепками. Все пятидюймовые устройства крепим на 4 планках и подгоняем под 4 крепежных отверстия. Винчестеры решено крепить лишь на два болта и, соответственно, на две планки. При хорошей фиксации двух болтов вполне достаточно (впоследствии винчестеры были расположены поверх пятидюймовых устройств и прикреплены стяжками). Блок питания крепиться к задней стенке, а сам лежит на дне корпуса.

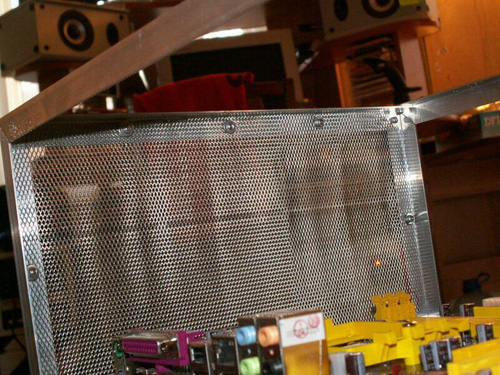

Обязательно зенковать все отверстия, чтобы детали плотно прижимались друг к другу, зачищать все опиленные места и другие шероховатости. Можно сказать, что каркас готов. Дальше крепим сетки на переднюю и заднюю стенки. Берем ножницы по металлу и вырезаем куски нужного размера. Иду с ними в ванную отчищать от масла. Тут можно взять любое моющее средство и промыть пару раз щеткой. Затем быстро сушим, чтобы избежать появления ржавчины. Я оставил сетку на пару часов выпрямляться. Конечно, совсем ровной она не будет, но и в трубочку не скрутится. Крепим сетку заклепками через каждые 10 см, но с внутренней стороны надеваем на заклепки шайбы для большей поверхности прижима. Вот и все дела.

Только успели прикрепить сетку, как уже надо ее пилить. Выпиливаем отверстие на лицевой стороне под 5 пятидюймовых устройств. Края закрываем тем же уголком, запиленным под 45 градусов. Получается рамка. Крепим ее все на те же заклепки с шайбами.

Красил я все эмалью для любых поверхностей (черная, матовая). На всю конструкцию потребовалось два баллона.

Тут я столкнулся с проблемой покраски труднодоступных мест, так как каркас достаточно сложный и сетку нужно красить с разных углов и сторон, иначе будут неокрашенные места. Конечно, красилось все два раза.

Работа с оргстеклом

Для начала вырезаем панель, на которую крепится материнская плата. Дальше в обычном прямоугольном куске плекса с трех сторон вырезаем отверстия под все провода, скругляем углы. Вырезаем крепежные отверстия в соответствии с отверстиями на плате. Получаем 9 болтов, на которые одевается материнка.

Крепеж готов. Вырезаем боковые стенки и верх. Бока шлифуем под угол 45 градусов, получается что-то вроде кромки. На правой стенке вырезаем отверстия под разъемы материнской платы и PCI устройств, также на эту стенку крепим планку из уголка для крепления плат PCI и видеокарты.

Красное стекло, из которого сделаны внешние стенки, я покупал как остаток. На некоторых его частях отсутствовала защитная пленка, и в процессе от этого появилось пара приличных царапин. Отсюда мой совет — не покупать плекс с поврежденной защитной пленкой и удалять ее только в самый последний момент! Крепление стенок придумано примитивно простое: на болты через каждые 10см крепятся колпачковые винты.

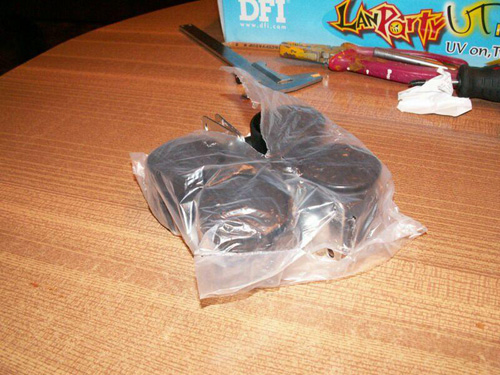

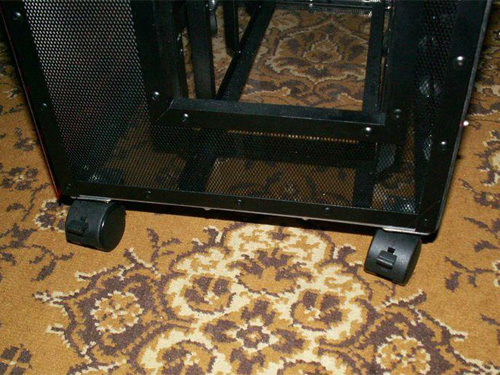

С внутренней стороны каркаса винты закрепляем с помощью термопистолета (glue gun). Клея не жалеем, ведь главное обеспечить хорошую фиксацию (в процессе эксплуатации корпуса выявились следующие недостатки: боковые стенки крепятся на 16 винтов и из-за этого процесс разборки становится весьма трудоемким и долгим. Можно было использовать в два раза меньше винтов, а полиэстероловый клей из термопистолета не достаточно крепок для фиксации такого рода.). Кейс получился весьма большой и для удобства перемещения на дно крепим колесики со стопором.

Размещение внутренностей и проводов

Естественно, начинаем с материнской платы. Крепим ее болтами к заранее вырезанной платформе. Получаем бутерброд: плекс, две гайки, материнка, гайка колпачковая. Далее прорезаем щель для вставки концов плат. Ставим все пятидюймовые устройства и сталкиваемся с проблемой следующего характера: ширина устройств разная (± 5 мм). А у меня все точно! Приходиться применить силу и запихивать CD-привод при помощи отвертки. Расположение устройств сверху вниз: мобил-рек для IDE винчестеров, CD/DVD-привод, панель от звуковой карты, регулятор вентиляторов Zalman, регулятор вентиляторов БП. Расстояние между мобил-реком и верхней стенкой идеально подходит, чтобы установить туда два жестких диска. Винты лежат на боку и крепятся стяжками к двум планкам крепления пятидюймовых устройств. Не передней панели ставим два 80 мм вентилятора для обдува винчестеров. Устанавливаем блок питания. 20-ти и 4-х пиновые разъемы оказались не очень-то длинные, и пришлось делать все внатяжку (удлинителей я не нашел). Со шлейфами и SATA никаких проблем не возникло. В моем БП три ветки с molex-разъемами, а я использую от силы полторы. Посему не нужные провода скручиваем и аккуратно складываем рядом с БП. Так как корпус почти прозрачный, то трудно что-то спрятать, но надо пытаться и не жалеть стяжек.

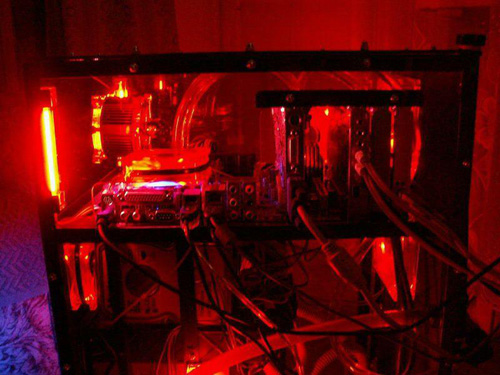

Далее устанавливаем подсветку. Корпус большой и я взял 4 неонки красного цвета (на деле оказались розовыми). Две для установки на верхний отсек, две — на нижний.

Заключение

На всю работу по созданию и настройке системы я потратил 3 недели. В итоге мы получили эксклюзивный корпус с отличным внешним и внутренним видом, эффективным охлаждением (в процессе я дополнил корпус системой водяного охлаждения) и просто практичный. Затратив минимум материалов, инструментов и средств. По стоимости No Name Red Custom получился не дороже чем некоторые фирменные корпуса. Думаю, что при желании каждый может с легкостью повторить проделанную мною работу. А я сажусь за проектирование нового корпуса! Всем удачного моддинга и разгона.

Благодарности: маме за транспорт, Евгению aka eNYa за помощь в написании статьи.

Материалы к статье: